第3章 躍進期 1970(昭和45)年ー1991(平成3)年

第3章 躍進期 1970(昭和45)年ー1991(平成3)年

オールドセラミックスからファインセラミックスへと拡大

アジアのプラント向け輸出の拡大

1960年代から始まったアジアのプラント向け輸出は、東南アジアや中国の工業化の進展とともに続き、当社はタイ、バング23納品先で稼働する超大型ボールミル1970年代には、韓国、香港、台湾、シンガポールが日本を追い掛けるように急速な経済発展を遂げ、新興工業経済地域(NIES)と呼ばれるようになった。

1980年代に入る頃には、東南アジアの各国も工業化の推進によって急成長していた。当社はこうした追い風の中、1960年代から積み重ねたアジアのプラント向け輸出で、着実に業績を拡大した。さらに半導体市場の伸長に合わせてファインセラミックス向けの製品、1970 1991バブル経済の建設需要拡大に応えて建材タイル向けの製品を販売するなど、窯業の変化に合わせて、時流に乗った製品開発で大きく飛躍していった。躍 進期ラデシュ、インドネシア、中国、マレーシア等へ輸出を続けた。

さらに1980年代に入ると大手窯業炉メーカーや商社から、ジョークラッシャー、ロールクラッシャー、ボールミル、フィルタープレス、撹拌機、溶解機などの陶磁器向け機械プラント一式を受注するようになった。同じ機械でも導入される国によって電力事情が異なっており、各々に対応できる機械製作にも注力した。

それまで当社では一品一様の完全オーダーメイドで製品を生産してきたが、プラント向け機械など受注の大幅な増加に伴い、コストダウンを図り加工ミスを減らすために、1974(昭和49)年に部品を統一し製品の標準化を図った。また度重なる増産で手狭になっていた組立工場を1979年に拡張し、10tクレーンを導入して製品の大型化にも対応した。

ファインセラミックスへの進出

電子工業用に使われていた陶磁器は、1970年代にLSI(大規模集積回路)が登場すると、組成、形状、製造工程を精密に制御し新しい機能や特性を付与してファインセラミックスと呼ばれるようになり、工業用部品としての需要が拡大していく。

当社では主に日特向けにOEMでトロンメルを製造し、世界のファインセラミックス工場で活用された。主にアルミナ内張りの50〜12,000Lのボールミルが、ファインセラミックス用に使用された。

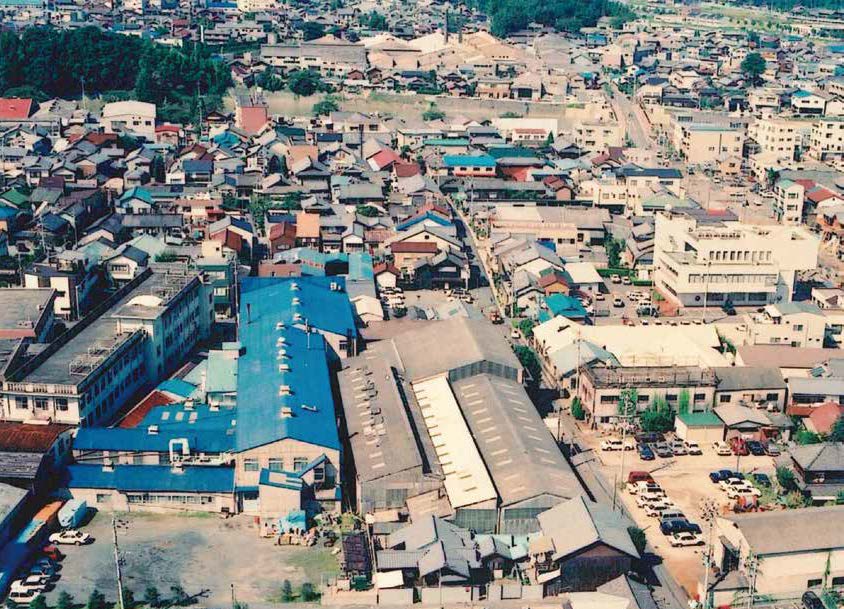

1981(昭和56)年にスペースシャトルの初号機コロンビアが打ち上げられると、外壁材がセラミックスであったことが注目され、ファインセラミックスの認知度もさらに大きく高まった。1980年代になるとファインセラミックスの用途も拡大し、自動完成検査のフィルタープレス納品先の工場に並ぶボールミル(奥)とフィルタープレス(手前)日本特殊陶業向けのトロンミル日本特殊陶業のカタログ1990(平成2)年頃の当社(瑞浪市土岐町)24歴史をミル車のターボエンジンにも使用されるようになった。

ファインセラミックス製造においては、より精度の高い粉砕とともに、コンタミネーション(異物混入)を防ぐ必要があり、当社は内張りを天然珪石からアルミナへ変更した。また内張りのレンガの接着方法を変えたり、回転の位置決めを可能にして操作性を高めたり、複雑化する回転制御に対応した仕様改善にも努めた。

オールドセラミックスを加えた需要増への対応

建材用タイル需要の急伸長

一 方 のオールドセラミックスは 、ファインセラミックスの 隆 盛 で衰退したわけではなかった。1980年代には、地場産業である美濃焼の技術も輸出した。

しかし長年日本の輸出製品として冠たる位置を占めてきた陶磁器も、1985(昭和60)年のプラザ合意をきっかけに輸出量が激減し、国内販売へとビジネスを転換していった。美濃焼においては贈答品や業務用品に転換することで、徐々に内需対応へとシフトしていった。

こうした内需向けの中で、特に需要が拡大したのが建材用のタイルである。1980年代後半、国内はバブル景気によって建設投資が伸長した。マンションブームが起こり、外壁用タイルの出荷も急増した。国内有数のタイルの生産地である多治見市笠原町は繁忙を極め、当社もこれに合わせて、岐阜県笠原地域などの原料生産メーカーから大型トロンメルを同時期に受注した。

工作機械のNC化で付加価値の高い製品作りへ

大量発注を受けて当社は、工作機械のNC(数値制御)化の第一弾として1985(昭和60)年に、NC大型ターニングを導入した。それまで正面旋盤によって手作業で行っていた作業を機械化し数値制御可能にしたことで、加工時間を大幅に短縮することができた。

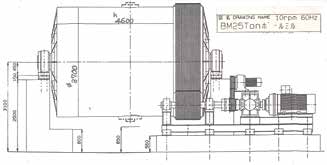

その後も受注は拡大し続け、最盛期の第3章 躍進期 1970-1991 1989(平成元)年には、タイル原料用の大型ボールミルの納期が2年に及ぶほどであった。一方で当社は、生産量を増やすことに加えて、付加価値の高い製品の販売にも注力した。

その一つが、内張りがウォータージャケット式のボールミルである。これは、熱変性のある原料を長時間粉砕する際、内容物の温度上昇を防ぐために、ミル本25天然珪石ライニングアルミナライニング海外メーカーによる大型ボールミルの視察25tボールミルの図面体を冷却水を用いて冷やす方式の製品である。そもそもこれは、1970年に日特向けの特殊仕様として、主に高付加価値を持ったプラグ製造用に開発した製品であったが、他の顧客からもウォータージャケット式の依頼が続いたため、1990年から一般向けにも生産・販売を広げた。

その後冷却に加えて加温機能も開発し、温度のモニタリングも可能になった。ウォータージャケットの材質も、SS材からより錆びにくいSUS材へと変更。この高付加価値の製品を作り上げる生産体制も整備した。

Topics⑤

メンテナンスこぼれ話

ボールミルは使用を重ねることで内張りが劣化するので、定期的な張 り替えが必要となる。当社は、全ての顧客に対しこうしたメンテナンスを 積極的に行ってきた。もっとも、当社の製品は非常に頑丈で高品質な ので、ボールミル、チューブミル製品は、頻繁なメンテナンスは不要だ。

あくまで目安だが、アルミナレンガの張り替えの場合、10年に1回程度 であり、駆動系、ベルトの交換で数十年に1回といった具合である。使 用用途や頻度によっては、レンガ、駆動系、ベルトを全く交換する必要 がない場合もある。当社の製品を長く大切に使用してくれる顧客も多く、 メンテナンスに伺うと半世紀以上前の機械に遭遇したこともあった。

一 方、ボールミルのメンテナンスやアフターサービスを行っているメーカー は多くないため、そうした他社の製品の補修や点検(手入れ)を依頼さ れることもある。そうした場合、使用している顧客の責任の範疇にはな るが、顧客の役に立ちたい思いで持てる技術を結集して、要望に応えて いる。

当社はこれからも、メンテナンス性が高く壊れにくい製品と、製品 寿命まで寄り添うアフターサービスで、顧客のビジネスを支えていく。