第4章 発展期 1991(平成3)年ー2024(令和6)年

第4章 発展期 1991(平成3)年ー2024(令和6)年

新体制・新拠点で原点を追求

工藤好功が代表取締役に就任

1986(昭和61)年、工藤春三が帯状疱疹による合併症のため、7年の闘病生活の後逝去した。享年83。戦前から戦中の苦境を超えて、自社の発展に努めただけでなく、地域の窯業を盛り立てるために力を尽くした人生であった。

その後、春三の次男である美智夫が一旦社長職を引き継ぎ、1991(平成3)年7月には改めて好功が代表取締役に就任した。

好功の代表取締役就任と前後して、国内ではバブル経済が崩壊。日本の経済は大きく低迷する。当社は本業の製造業以外に大きな投資をすることもなく、預金も豊富であったため、当初は財務上に大きな影響はなかったが、戦後最悪の不況の中で徐々に資金が枯渇していった。当時経理を担当していた好功の妻であり役員の工藤靖子は、資金繰りに苦労し、銀行との長年の信頼関係の中でなんとか資金を工面する日々であった。

1994年、十六銀行OBの鈴木勝久が入社する。金融関連の深い知見・経験を生かして、財務の効率化や会社組織の近代化などに取り組んだ。特に財務上の課題にいち早く手を付け、当時当社で主流となっていた手形決済からの脱却を進めた。さらに長期借入金の返済や機械設備等リース料金の支払い、目的を持った積み立て預金などを、より合理的な形で設定し直した。

こうした施策によって財務面を強化し、半年分の資金繰り予想や、事前の決算予想も可能となった。また、就業規則や退職規定、福利厚生の規約などを明文化し、研修・資格取得の奨励も行った。鈴木の先導による社内の近代化は、バブル崩壊後の当社を整える原動力の一つとなった。

「新モノづくり方針」の制定

一方好功はバブル崩壊後の不況の中で、新たなモノづくりの方向性を模索する。それまでは、旧笠原町地区(現・多治見市笠原町)のタイルなどに代表される標準品 の大量生産が、当社のビジネスの中心にあった。しかし、こうした大量生産の時代は終わりを告げ、今後は客先の要望に合わせた一品一様のモノづくりが必要とされると考えた。だが、多品種少量の生産は手間がかかり、コストも増加するのが目に見えていた。

このような状況に対し、好功は「新モノづくり方針」を策定し従業員に強 い 決 意を伝えた。これはそれまでの「結果管理」から「プロセス管理」への転換を示しており、賛同できない従業員には退職されても仕方がないという好功の不退転の想いが込められたものだった。

当社はこの方針に沿って、管理部門を設置し、製品の納期や価格を妥当なものにしようと奮闘した。さらに社外のコンサルティングも入れて、「小日程」「中日程」「大日程」といった現在まで続く生産管理の体制を構築し、個別受注生産を可能にしていった。また個別生産によって不具合の発生が増加したため、社内での立会試験を行うなど、品質面や作業改善にも努めた。

それに加え、従業員一人ひとりがコスト意識を持つことや、納期を短縮することで、モノづくり自体に付加価値をつけようとした。そうした各従業員の創意工夫を吸い上げるために、2007(平成19)年には改善提案制度を導入し、受注品の番号管理など、業務の改善につながる提案を得ている。設備面におけるCADのいち早い導入も、こうした「個別受注生産体制」に対応するための施策であった。

標準品のリピート受注とは違って手間がかかる一品一様での設計作業を効率化するために、1994年IBM社のMICRO CADAMを導入した。システムの操作に手間取るかと心配されたが、若い設計者はすぐに CAD の扱いにも慣れて、作業効率を大幅に改善することができた

新本社・工場の移転竣工

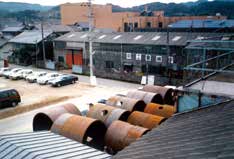

「新モノづくり方針」のもとで、バブル崩壊後の不況を乗り切ろうと奮闘を重ねていた当社は、かねてより検討していた本社・工場の新築移転にも乗り出した。当時旧土岐町エリアである瑞浪駅近郊にあった工場は、開設から半世紀以上が経過しており、老朽化が目立つ状態であった。また、駅から近く周辺に住宅も多い環境下では、騒音や大型車の通行が将来問題になると懸念された。好功は近隣環境に問題のない広い土地で、製造に力を入れたいと考え、機 会を窺っていた。

そんな中1996(平成8)年頃、工場に隣接する昭和病院(現・東濃厚生病院)の拡張計画が持ち上がった。当社はこれを移転の好機と捉え、病院からの用地買収を了承した。長年地元に根差して事業を営んできた立場から、用地の提供によって地域医療発展の助けになればとも考えた。鈴木が病院側との交渉にあたり、交渉は比較的スムーズに進んだ。

移転先については、工業団地の建設が望まれるも、未だ開発が進んでいなかった日吉町に狙いを定めた。用地の取得についても、鈴木の手腕が発揮された。1998年8月より新工場の工事が開始され、翌1999年3月に新たな本社と工場が竣工した。2000年には工場の増築を行い、本社・工場は28,050平米の広大な敷地面積となった。

ISO9001:2000などの認証を取得

社内の体制が整っていく中で、より本質的な組織づくりや事業展開を進めようと、対外的な認証の取得も進めた。2003(平成15)年にはISO9001:2000を取得。認証によってステイタスを得ただけでなく、取得のための勉強会を通して、従業員の原価意識やモノづくりの姿勢を高いレベルへと引き上げることができた。

取得後は、年に1回の維持審査と隔年の更新審査で認証を維持しており、2024(令和6)年5月時点で最新の規格であるISO9001:2015に更新している。2010年には、ガイドラインに沿うことで環境への取り組みを総合的に進めることができ、また、環境に対する積極的な取り組みを公表できるエコアクション21も取得した。

リーマン・ショックによる休業補償活用

新拠点でビジネスを再構築し、業績も好転する中、2008(平成20)年にリーマン・ショックに見舞われる。米国のサブプライムローンに端を発する世界的な不況の煽りを受け、当社の受注も一時的に激減した。

この経営の悪化から早期退職を募り、休業補償を活用する事態にもなったが、幸い1年半ほどで需要は回復した。さらに、ボールミルや破砕機、窯業機械などを扱う同業他社が、軒並み事業を畳んだため、それらの需要も取り込んで成長することができた。

市場の多様化

ITの普及によるファインセラミックス関連の受注増

1990年代に入るとコンピュータがさまざまな産業に導入されるようになり、半導体に使用されるファインセラミックスの需要はさらに勢いを増した。ファインセラミックスの原料分野で活用されていた、当社の日特向けのOEM製品も順調に推移した。

さらに同社向けに開発した硬度の高いアルミナを内張りに使ったボールミルは、大いに好評を博し、広く市場から受注を得る仕様となった。

アルミナは硬度が非常に高いうえに比重が軽く、より細かな粉砕に適した素材であったが、硬いゆえに加工も難しかったため、当社製品は大きな優位性を得た。1995(平成7)年のWindows95の発売以来、世界規模でISO9001認定マークインターネットの進展と普及が進んだ。

2000年代に入るとIT 31き上げることができた。取得後は、年に1回の維持審査と隔年の更新審査で認証を維持しており、2024(令和6)年5月時点で最新の規格であるISO9001:2015に更新している。2010年には、ガイドラインに沿うことで環境への取り組みを総合的に進めることができ、また、環境に対する積極的な取り組みを公表できるエコアクション21も取得した。

リーマン・ショックによる休業補償活用新拠点でビジネスを再構築し、業績も好転する中、2008(平成20)年にリーマン・ショックに見舞われる。米国のサブプライムローンに端を発する世界的な不況の煽りを受け、当社の受注も一時的に激減した。この経営の悪化から早期退職を募り、休業補償を活用する事態にもなったが、幸い1年半ほどで需要は回復した。

さらに、ボールミルや破砕機、窯業機械などを扱う同業他社が、軒並み事業を畳んだため、それらの需要も取り込んで成長することができた。

市場の多様化ITの普及によるファインセラミックス関連の受注増1990年代に入るとコンピュータがさまざまな産業に導入されるようになり、半導体に使用されるファインセラミックスの需要はさらに勢いを増した。ファインセラミックスの原料分野で活用されていた、当社の日特向けのOEM製品も順調に推移した。

さらに同社向けに開発した硬度の高いアルミナを内張りに使ったボールミルは、大いに好評を博し、広く市場からの高度化が進み、日特などによるセラミックパッケージと呼ばれる基板が爆発的に売れた。この好調に後押しされて、当社は主に日特が自社生産に使うボールミルなどを受注し、大きく売 上を伸ばした。エコアクション21認定マークまた粉砕される素材などに合わせて、ボール内の温度を下げる冷却システム(ウォータージャケット)を搭載したり、より精密でリードタイムが短い粉砕を目指して制御盤による数値制御を可能にしたりと、ボールミルに付加価値を加えていった。

窯業機械展から粉体工業展へ

春三が瀬戸から誘致した近代窯業機械展は瑞浪の地で歴史を重ねていたが、時流の変化によって、より幅広い産業分野をカバーする展示会が求められるようになっていた。

展示会の誘致やその後の開催にも少なからぬ貢献を続けてきた当社は、当時の行政からの相談を受け、1997(平成9)年、窯業機械展の歴史に幕を下ろすことに合意した。

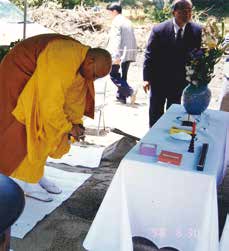

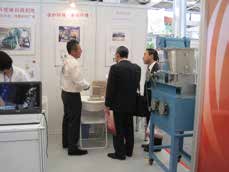

当社は新たな顧客や製品のアイデアなどを求めて、2000年に粉体工業展名古屋2000(同展の中部地区における第1回)に出展する。窯業の枠を超えて、食品やリサイクル、精密機械など、幅広い産業の「粉」や「粉砕」に関わる企業や製品が出展しており、当社は大きな刺激と新たな市場への展望を得た。

2016年には、日本粉体工業技術協会にも入会した。実際、事業者や商社が直接、粉砕したいものを手にブースを訪ねてくることも珍しくなく、これまで取引のなかった業種の企業から多数引き合いを受けた。

粉体工業展への出展では、目から鱗が落ちるような新たな可能性を感じさせる商談が多く、現在も当社の新たなビジネスの端緒となっている。たとえば2022(令和4)年の国際粉体工業展では、展示小間にて、電池材料の表面改質粉砕装置の実機を展示し、当社の開発力に高い評価を得た。2024年は、電池材料向けに200℃耐熱を実現したロールクラッシャーの展示をした。

リサイクル用機械などの受注開発、販売

「環境基本法」を中心に1990年代から推進されてきた国内の資源のリサイクルは、2000年代に入ると「循環型社会形成推進基本法」が制定され、さらに推し進められた。

当社も、リサイクル関連の企業や自治体などからの要望に応えて、さまざまな機械を開発、販売した。たとえばハウスダスト対策でのホタテ貝の再利用や、汚泥の処理、ガラスの再利用などに、チューブミルやウェットパン、各種クラッシャーなどを販売した。また、お茶のすり潰しや化粧品などに活用された製品もあった。

二次電池材用機械の受注開発、販売

2010年代に入ると顧客先からの図面持ち込みによるオーダーが増え、当社は製品の重量計算トン単価で受注したが、受注数不足のため利益は薄かった。一方で商社などを通じて、二次電池など高機能製品原料向けの引き合いが急増した。こちらは高付加価値製品として利益を確保することができた。

より細かい粉末(微粉末)へと加工できる仕様が求められ、当社はミルの回転数や材質などを工夫し、顧客に求められる高い水準の開発に挑んだ。微粉末においては、コンタミネーション(異物混入)に関しても非常に厳格な防止レベルが求められるため、投入口を樹脂にしたり、ライナーをナイロンにしたり、材質にもこだわった。

またメカニカルアロイング※などの特殊な用途のものでは、短時間で非常に細かく粉砕することが求められるため、ミルの中に粉砕を促進する羽根(邪魔板)を入れるなど、新しい機構にも挑戦した。この構造では粉砕効率は向上するが、内張りの摩耗が激しいため、頻繁なメンテナンスも必要になった。

粉砕の高度化、精密化が求められる中で、解析ソフトなどを用いた設計前のシミュレーションや、実際の粉砕精度を確認する試験なども実施するようになった。粉砕の精度を担保するために、瑞浪窯業指導所や客先での粉砕試験を実施した。製品の一例だが、当社では2010年代より微粉砕にしながら表面改質を行う装置を設計、製造している。二次電池用の製品需要は現在も着実に増加しており、今後の当社にとって、より重要な市場になると予想している。

※2種類以上の金属粉末と共にセラミックスなどの粉砕媒体を入れたボールミルを回転させ、粉砕媒体の衝突エネルギーを利用して、金属粉末への加圧、展延を繰り返すことにより粉末同士を微細に混合し合金を作る方法。

設備投資による製造技術力強化

門型5面マシニングセンタなどの導入と建屋の増設

市場の拡大の一方で、製造面も強化すべく、当社は大型機械への投資を重ねていった。ここには、好功の「試作から製造、試験、据付に至るまで、加工を一切外注せず、全てを内製化したい」という思いがあった。その思いは、2005(平成17)年に導入したオークマ社製門型5面マシニングセンタで実現した。

これは底面を除いた5面を加工できる大型機械で、もともと当社が得意としていた丸形の製品だけでなく、角形の加工も可能になった。この大型機の導入にあたっては、もともとこれらの機械販売を行っていた武井義元を採用し、大型機活用の方向付けを一任した。これにより、産業用機械部品などの機械加工の委託作業が舞い込むようになった。自社製品を完全内製化しようという目的で導入した大型機によって、機械部品の加工という新たな需要を開拓し、現在も続く産業用機械の金属部品製造事業が急成長していった。

2006年、さらに大型の門型マシニングセンタを導入すべく、工場にD棟を増設した。その後2008年、D棟に上面を加工する同機を導入した。

切削加工機器の導入

機械部品の加工を受注するようになると、顧客からさらなる加工要望も寄せられるようになる。特にフライス盤などの切削加工機を望む声が多かった。そこで、2011(平成23)年には倉敷機械(現・DMG MORI Precision Boring)製テーブル形CNC横中ぐりフライス盤を導入した。

さらに2016年にはOM製ターニング&ドリルも導入した。近隣のエリアでは類を見ない大型のマシニングセンタとこれらの加工機によって、機械部品加工の受注は順調に伸長した。

溶接ロボットの共同開発

この頃、当社は大型の部品加工に積極的に対応する形で機械を導入する一方で、効率化や将来の人手不足を補うための機械導入も行った。当時、好功はトヨタ自動車の工場を見学し、多くの工程がオークマ社製門型5面マシニングセンタテーブル形 CNC横中ぐりフライス盤OM製ターニング16Nロボット化されていることに感銘を受けていた。当社は労働力の不足が予想される将来に向け、ロボットを導入し、作業を自動化していくことで省人化を進めようと考え、ダイヘン社にロボットの開発を提案した。

この提案に基づき共同で溶接ロボットを開 発することになり、ロボットの目に当たるAI などをダイヘン社が担当し、アームなどの機構を当社が担当した。2019(平成31/令和元)年に完成したこのロボットは、全工程を自動化し従業員の作業を肩代わりするだけでなく、工場見学者に向けて当社の開発力や、先端技術を持った工場を宣伝するアイコンにもなっている。

さらなる大型化と自動化への挑戦

2005(平成17)年の大型機導入から15年以上経ち、岐阜・愛知において当社の大型機械加工は広く知られるようになった。当社は、さらに大型分野での地位を確立しようと、リニアモーターカーや、風力発電関連の事業への参入を構想。この事業計画によって2022(令和4)年には、ポストコロナ時代オークマ社製門型5面マシニングセンタ30tクレーン35切削加工機器の導入機械部品の加工を受注するようになると、顧客からさらなる加工要望も寄せられるようになる。

特にフライス盤などの切削加工機を望む声が多かった。そこで、2011(平成23)年には倉敷機械(現・DMG MORI Precision Boring)製テーブル形CNC横中ぐりフライス盤を導入した。さらに2016年にはOM製ターニング&ドリルも導入した。近隣のエリアでは類を見ない大型のマシニングセンタとこれらの加工機によって、機械部品加工の受注は順調に伸長した。に事業を再編しようという中小企業を支援する「事業再構築補助金」を得た。

この支援で、さらに大型のOM製マシニンOM製ターニング20・40NC付OM製ターニング&ドリルグセンタを2021年、2023年に導入し、建屋も増築した。また、ターニングについても2022年にOM製ターニング&ドリルの大型機を追加した。他社が手を付けない大型化にあえて挑戦することで、当社は新たな事業領域を拡大している。なお、2022年にはワイヤレスで電力供給と信号伝送が可能なリモートカプラシステムを導入した。

これにより、従来電源を付与できないため手動で開閉していたミル側の原料投入・排出の蓋を、防水・粉塵等の環境下でも自動で開閉できるようになった。

海外への展望

JICAからの視察団が来訪

当社の製品はかねてより、顧客を通じて海外プラントで導入されることも多かったが、当社が直接海外へ輸出を行うことはほとんどなく、海外生産を行うこともなかった。しかし、当社は市況の変化や為替状況を考慮しながら、海外への進出を検討したことがあった。

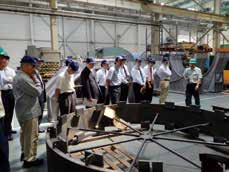

1997(平成9)年にはJICA(国際協力機構)に勤める好功の知人からの要請で、パキスタンやベトナムからの十数名の視察団を受け入れた。これは瑞浪の産業を海外にPRするもので、当社の工場見学を実施し、視察団と意見交換や交流をする機会となった。

ミャンマーの視察

90年代後半から日本の製造業は東南アジアへの進出を加速し、タイやインドネシアに続いて、ミャンマーも進出先として有望視していた。ミャンマーは、当社が2000(平成12)年頃に据付指導を行うなどしたこともあり、縁の浅からぬ土地であった。2005年、当社もまた進出を念頭にJCMA(日本セラミックマシナリー協会)の案内でミャンマーを訪問し、工場などを視察した。しかし本格的な進出となると、決め手に欠ける状態であった。その後ミャンマーは2011年に民政移管するも、2021(令和3)年にはクーデターが起こり軍と民衆との対立が強まるなど、政情不安が続いており、安定的なビジネス拠点・市場としては、進出しづらい場所となっている。

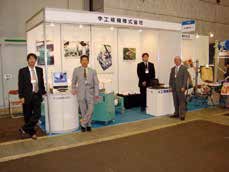

中国国際工業博覧会、国際粉体工業展などへの出展

2011(平成23)年、当社はJETRO(日本貿易振興機構)から岐阜県代表に選ばれ、中国の上海新国際博覧中心(SNIEC)で開催された中国国際工業博覧会、China International Industry Fair 2011に出展した。同博覧会は、中央政府に許可され、中国で唯一先端技術および設備の展示・商談を中心とする最大の国際工業総合見本市であり、当社は窯業機械を出品し、日本の窯業の技術力をアピールした。会期中には蘇州の工場なども視察し、現地の窯業について知見を得た。

一方、国際粉体工業展には第1回から出展を続けており、JICAからの視察団2022(令和4)年は東京、2023年は大阪で出展した。同展示会は国内海外を問わず、さまざまな企業からの引き合いを受ける場となっている。同展示会で当社は、韓国やイギリス、インドなどから二次電池関連の商談も得ており、今後の本格的な海外施策を講じる段階に至ったといえるだろう。そうした対応の一環として、2018年にはコーポレートウェブサイトの全面リニューアルを実施した。英語ページを設けた新ウェブサイトは、国内のみならず世界中から問い合わせを受ける窓口として大いに機能している。

独自の福利厚生を充実

こもれびガーデンの設置、サラメシの提供

当社はこれまで設備投資を行うことで市場を広げ、事業を大きく発展させてきた。しかし、これらの成長の原動力となるのは、人である。2010年代に入ってから、国内のどの産業においても人手不足は深刻であり、採用・人材育成は各企業にとって大きな課題であった。当社においても事業の拡大に伴って人材の採用を進め、人材の定着を図ることは急務であった。

そこで当社は、就業環境の整備や福利厚生の充実を進めた。2017(平成29)年には芝生を植えて、バーベキューやキャンプができる「こもれびガーデン」として敷地内を整備した。さらに食堂をリニューアルし、週1回靖子が手作りのランチを振る舞っている。テレビの人気番組になぞらえて、“サラメシ”と呼ばれる昼食は、従業員の好評を得ている。

健康経営の推進

当社では、従業員の健康増進に取り組むために、2019(令和元)年からスポーツクラブの経営などを手掛けるライザップに、トレーナーの派遣を依頼している。これにより運動研修を実施して、2020年には健康経営優良企業の表彰を受けた。また同年には献血協力者の減少を鑑み、日本赤十字社に献血協力を申し出た。献血バスが当社の駐車場に派遣され、従業員はもちろん、地域の方からも献血の協力を受ける場となった。献血バスはその後も定期的に派遣されている。

こうした従業員の健康や居心地の良い環境整備、地域への貢献によって、徐々に若手の人材定着が進み、2024年現在では全社員30名中20〜30代の従業員が14名在籍している。

コロナ禍における対応

2019(令和元)年末、中国で発見された未知の病原体は新型コロナウイルスと名付けられ、瞬く間に世界へ広がり、未曾有のパンデミックを引き起こした。日本においてもさまざまな感染対策が講じられ、時には緊急事態宣言が出されて社会生活が制限されるなど、社会全体が大きな打撃を受けた。

幸い、当社は新型コロナウイルスによる大きな影響を被らなかったが、同時期の世界的な半導体不足による影響を受け、完成品の納入の目処が立たないといった事態が生じた。製品に必要な電装部品の納期が未定で、納品できても1年以上先という状況もあったため、中古部品や在庫をかき集めるなどして対応した。

非常事態宣言下で、感染を防ぐため小中学校が休校となると、当社は靖子の発案により社内に即席の託児所を設け、従業員の子どもを午前8時から午後5時まで預かることにした。これにより、子どもの預け先のない従業員も我が子を連れて出勤することができ、従業員の出社率の低下を防ぐことができた。外出制限の中で、一気に日本企業に取り入れられたこもれびガーデンでのBBQ(2018年5月)在宅ワークだが、製造業では現場仕事が不可欠であるため、当社では取り入れることができなかった。そうした環境下で打ち出された従業員の働く環境を守る施策は、仕事や生活を維持するのはもちろん、従業員一人ひとりのモチベーション39向上にも大きく寄与した。

未来を見つめて

創業以来、当社は地域の窯業と共に発展し、大型プラントや建材の量産品、そしてファインセラミックスや電池材へと活躍のフィールドを変えながら成長を遂げてきた。いくども苦境を乗り越えながら、その度に唯一無二の技術を武器にして拡大を続けてきたといえるだろう。こうした地道な努力が評価され、2024(令和6)年には中小企業白書に当社が、「積極的な設備投資により生産性向上と職場環境の改善を実現し、成長につなげた企業」として掲載された。大きな変化が続くこれからの100年も、当社は人を大切に育みながら技術を磨き 、た ゆまぬ 歩 み を 進 めていく。

Topics⑥

キャラクター&動画で当社の認知度をアップ!中工戦隊ミルレンジャー

当社の工場の壁には、戦隊ヒーローが大きく掲げられている。この人目を引くキャラクターが「中工戦隊ミルレンジャー」だ。企業イメージや認知度向上のために、キャラクターを制作する法人は近年増加しているが、当社でも広報活動の一環として2019(平成31/令和元)年、このキャラクターとストーリー動画を制作し公開した。中工戦隊ミルレンジャーが、「 Mrs.ヒヤリ・ハット」率いる悪の集団から世界を守るストーリーは、どこか懐かしいテイストに溢れ親しみやすいものとなっている。会社の歴史や製品、現在の取り組みを盛り込み、楽しく見られる6話に仕上がっている。創業者工藤春三も登場しており、必見である。

Topics⑦

新ビジネスを支える粉砕シミュレーションあれこれ

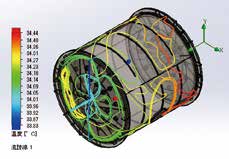

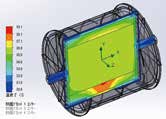

当社に望まれるのは、さまざまな材料の粉砕である。近年その素材は多種多様になり、粉砕の精度なども細かく要望されるようになっている。そこで、当社はSOLIDWORKS®という解析ソフトを用いて、事前のシミュレーションを行っている。たとえば新規で機械構造を考える際に、応力ホットスポット診断や疲労解析などを行うことで、その機械構造が粉砕に耐えうるものか否かを確認することができる。

また熱伝導シミュレーションではユーザーが高熱の原料を粉砕する場合や、加温する機構を付けたいという要望を持っている場合、あるいは長時間の粉砕を続けて機械自体が熱を持つことが予想される場合に、どのように機械に熱が伝わり、機械のどの要素が何度になるかを確認することも可能だ。

この結果SOLIDWORKS®の教育風景によって、関係者間で対策を講じたり、原料の熱の伝わり方を共有したりできる。さらにDEM解析では、粉砕物がどのような挙動で粉砕されるかをシミュレーションすることができる。中工精機による精細なシミュレーションが、新たな粉砕ビジネスを支え、加速させていく。